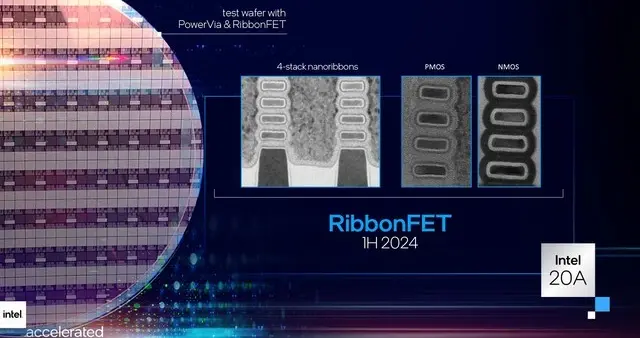

因此 , 在 GDS II 代码甚至发送到工厂之前 , 晶圆厂将问题传递到流程的左侧 。 因此 , EDA 工具需要更紧密地集成到流程中才能使其正常工作 。 但是 , 为测试、良率和越来越多的数据一致性而设计 , 正面临着与制造相同的限制和挑战 , 因为这些方法本质上已经成为晶圆厂工艺的延伸 。 虽然它们是所谓的硅生命周期管理的重要元素——从初始架构到制造再到现场——这需要在芯片构建之前了解不同工艺步骤的细微差别和编排 。

它还要求设计团队留意过去从未

前进的道路

尽管如此 , 跟上芯片或制造领域的所有变化只是挑战的一部分 。 高级节点芯片现在正用于汽车和无人机等安全关键型应用 。 在数据中心等应用中 , 这些芯片与其他芯片封装在一起 , 通常使用混合节点 。 无论最终应用如何 , 对预测芯片整个生命周期内潜在故障的高可靠性的需求都在不断增长 。

这需要重新考虑晶圆厂和装配车间的每个工艺步骤 。 proteanTecs产品营销高级总监 Marc Hutner说:“在大多数情况下 , 测试工程师过去只关注卡在测试中 , 这是一个非常本地化的问题 。 . “我们现在已经到了可以获取警报和洞察力的地步 。 当我们从芯片的一部分收集数据并将其提升到芯片级别时 , 您可以开始从多个级别以及从高级封装的角度来看待这一点 。 因此 , 您可以了解链接的健康状况 , 而不仅仅是链接上的“卡在”通过/失败 。 如果你的道路上有一点颠簸或草皮 , 你可以看到影响是什么 。 因此 , 如果您在过去将芯片发送出去之前没有看到某些东西 , 那么您现在可以确定是否需要担心 。 ”

简单的术语来说 , 当您以每小时 70 英里的速度行驶并且道路上有物体或人时 , 您希望您的车辆做出适当且可预测的响应 。 这意味着车辆中的芯片必须在制造商设定的参数范围内运行 , 无论设计多么复杂 , 测试或检查多么困难——无论车辆成本多少 。

相关经验推荐

- 格林伯格|「电子视网膜」丢了售后,他们成为黑暗中的「仿生人」

- 翻译|扎克伯格:AI技术才是AR和VR的万物之源

- nas|好物推荐25期:华为羡慕的徕卡光圈马克杯、超快的家庭NAS私有云

- 显示器|小姐姐最爱的显示器画质升级了!HKC PG27P3Q马克龙色电竞显示器评测

- 手机壳|苹果手机壳还是隔代香,扎克iPhone12 MagSafe 认证素皮手机壳体验

- 马克·扎克伯格|为什么有人说扎克伯格是机器人?2018年听证会发现了什么?

- 显示器|马克·古尔曼:坚信苹果将为Mac推出低价显示器,价格便宜一半

- 马克·扎克伯格|海盗船K100璀璨金机械键盘入手体验,不止璀璨,手感很赞

- meta|还要降价?扎克伯格:Meta将继续以补贴方式销售VR头显

- VR|卡马克吐槽Meta:元宇宙不是空谈,技术体验、性价比是关键