2003年左右 , 随着国内汽车工业的蓬勃发展 , 基于日本技术理念的简易型移动机器人开始在中国市场出现 , 其简易的应用模式更适合汽车总装流程的原料配送 , 加之价格低廉、易于部署、易于操作等优势 , 很快被国内汽车厂采用 , 物流移动机器人产业规模得到了一定的发展 , 与之相配套的核心部件 , 如:差速驱动转向架(含伺服控制器)、磁带导航传感器、基于单片机的车载控制器得到发展 , 形成了小规模的市场 。 2012年后 , 随着高速发展的电商对物流时效性要求不断提升 , 随着工业4.0成为制造业发展趋势 , 由于国家政策的导向 , 物流移动机器人从几乎不为人知的小众产品一跃成为“智能制造”新宠儿 , 同时在资本的驱动下 , 新兴公司不断涌现 。

据联盟2020年数据显示 , 在250余家核心配套件企业中 , 涉及激光雷达的有27家 , 涉及驱动部件、电机及伺服控制器的有35家 , 涉及通讯类产品的有7家 , 涉及蓄电池的有50余家 , 涉及充电设备的有20余家…… , 核心配套件供应链细分市场逐渐形成 。

2015年后 , 传统的叉车企业逐渐感受到了市场的变化 , 采取集成技术或自主研发的方式进入物流移动机器人领域 , 此类企业不仅能够提供整机产品 , 还可以为其他企业定制生产专业的叉车车体(机械本体) , 通过合理配置 , 将工业车辆的伺服驱动、轮系布置、液压举升等技术应用到了产品中 , 一举改变了叉车整机改装的局面 , 减少了浪费 , 大幅度降低了物流移动机器人企业的设计制造成本 。 配合叉车企业的变化 , 部分叉车配套厂家同样看到了机会 , 设计制造了各种专用驱动总成 , 打破了长期依赖国外(德国、意大利)进口的局面 , 加之低压交流电机在叉车行业的推广以及伺服控制技术的进步 , 使得同类产品的售价低于国外进口的二分之一 。

2.从主要配套件看技术进步在移动机器人系统中 , 上位调度系统及车载控制系统软件最能体现系统核心技术 。 随着应用模式的不断增多 , 调度系统的应用策略也在不断完善丰富 , 从流程型、节拍型、到离散型的行业 , 从串联型、并联型、到混联型的系统 , 都有了切实的应用案例 。 随着各行业智能制造的深入推进 , 调度系统不再是传统意义的任务管理、车辆分配与交通管理 , 而是赋予了更多的内容 , 以促使“智能生产”与“智能物流”相互融合 。 为此 , 移动机器人企业通常会对目标行业进行深入研究 , 构建一套适合行业工艺特征的调度系统 , 成为行业技术壁垒乃至核心竞争力 。 也正因如此 , 包括国外先进公司在内 , 均无法提供包打天下的调度系统 。

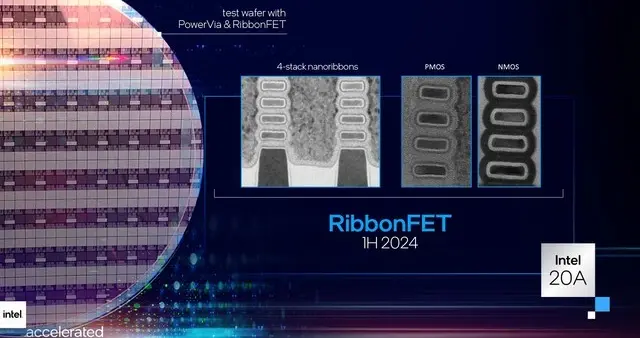

近两年来 , 车载控制系统在硬件技术不断进步的情况下 , 控制水平也在节节攀升!从无反射板激光导航到视觉导航 , 从高位存取到多层叠放 , 从自动避障到自动装卸……智能化水平不断提升 , 部分技术超越了国外先进水平 。 国内还出现了以提供核心技术为主、整机业务为辅的技术型企业 , 以调度系统软件、车载控制硬件及软件为主要产品 。 在电气类配套件中 , 笔者印象最深的是激光雷达和北斗卫星定位技术 。

2002年前应用的激光导航技术还只是基于测角 , 并没有飞行时间(TOF-Time of Flight)测距技术 , 在当时已经掌握光学原理以及测角定位算法的基础上 , 国内依然找不到一家企业能够生产激光雷达 , 无论是激光二极管、砷化镓传感器 , 还是高精密的码盘都达不到要求 。

但国内技术发展到今天 , 国产激光雷达产品系列丰富 , 单线型、多线型应有尽有 , 产品不仅能够满足非接触安全防护的需求 , 更能满足反激光导航要求 , 其角度分辨率与测距精度都已达到了国外同类产品的水平 , 彻底打破了国外垄断的局面 。 部分企业还根据自身产品的特性 , 开发集成了激光导航定位算法 , 降低了整机企业的开发难度 。 另外就是北斗卫星定位技术 , 2015年 , 仅依靠我国北斗卫星定位系统及地面差分站 , 笔者亲眼目睹了12米长、2.5米宽的室外重载AGV , 在承载120吨的情况下 , 单机重复定位精度小于5cm , 运行覆盖范围可达10km 。 国内目前至少有4家企业能够提供类似的北斗卫星地面导航系统及其硬件产品 。 二十年前 , 一个用于导航的进口单轴压电晶体陀螺(Gyroscope)比控制器还贵 , 而在今天 , 惯性器件(IMU-Inertial Measurement Unit)完全能够集成在控制器中 , 而整个控制器的价格仅为当年进口陀螺的1/3左右 。

相关经验推荐

- 红米手机|中国的操作系统路在何方,华为鸿蒙系统普及路难, 新plug操作系统

- 联发科|美国天之骄子马斯克被问:如何才能战胜中国?他回答方法只有一个

- 3d打印机|轮到美国被卡脖子,中国掌握一项世界顶尖技术,西方给多少也不卖

- 机器人|预算紧张补上骁龙8系旗舰,这款2K档新机担值得考虑

- 工业机器人|曾嘲笑苹果的它,最终变成了曾经讨厌的模样,刘海加持

- 机器人|高端制造高歌猛进,中国要在机器人技术领域杀出一条血路!

- 机器人|四轴和六轴机器人的区别是什么,看了就知道!

- 笔记本|苹果重回中国市场榜首,国产手机面临芯片荒,库克真的不简单

- 苹果|有颜有值有实力,云米AI扫拖机器人Alpha 3体验:做个懒人,真舒坦

- 英特尔|号称“没有竞品”!百度首款汽车机器人靠谱吗?